- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

تجزیه و تحلیل عمیق ال سی دی مورا: علل، مکانیسم ها و استراتژی های بهبود

در بازار جهانی فناوری نمایشگر،LCD (نمایشگر کریستال مایع)به دلیل فناوری بالغ، عملکرد پایدار و مقرون به صرفه بودن، انتخاب اصلی برای لوازم الکترونیکی مصرفی، کنترل صنعتی، نمایشگرهای خودرو و سایر زمینه ها باقی مانده است. با این حال، Mura (اصطلاح ژاپنی به معنای "ناهمواری")، یک نقص بصری رایج در محصولات LCD، نه تنها به طور جدی بر یکنواختی صفحه نمایش و تجربه کاربر تأثیر می گذارد، بلکه ممکن است منجر به اختلافات کیفیت و کاهش هزینه در سفارشات تجارت خارجی شود. امروز، دلایل، اصول و راهحلهای آن را بررسی میکنیم تا به شما در درک بهتر LCDها و ارائه تجربه بصری بهتر برای کاربران جهانی کمک کنیم.

درک عمیق مکانیسم شکل گیری Mura و ایجاد یک سیستم بهبود پیوند کامل به مسائل کلیدی صنعت نمایشگر برای افزایش رقابت محصول تبدیل شده است.

I. علل اصلی LCD Mura: قابلیت ردیابی چند بعدی از ساخت تا کاربرد

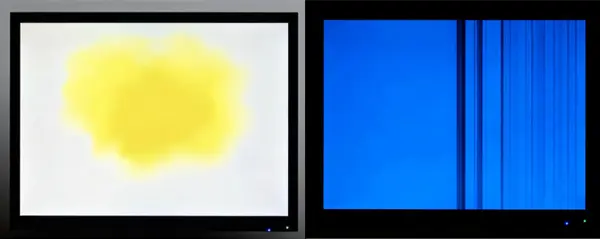

ال سی دی مورا به صورت انحراف رنگ، روشنایی ناهموار یا ناهنجاری های تکه تکه روی صفحه نمایش ظاهر می شود، که به ویژه در پس زمینه های تک رنگ (به خصوص صفحه نمایش های سفید و خاکستری) آشکار می شوند. علل آن در کل فرآیند تولید محصول، حمل و نقل، ذخیره سازی و کاربرد ترمینال اجرا می شود.

(1) نقص دقیق در فرآیندهای تولید

ساختار چند لایه LCD (شامل نور پس زمینه، لایه کریستال مایع، فیلتر رنگ، فیلم تراز و غیره) به ده ها فرآیند دقیق نیاز دارد. حتی انحرافات جزئی در هر پیوند ممکن است مورا را القا کند. باقیمانده ناخالصی به دلیل تمیز کردن ناکافی بستر و انحراف در دقت تراز فیلتر رنگ (انحراف ± 1μm می تواند روی نمایشگر تأثیر بگذارد) باعث عدم تعادل نسبت پیکسل RGB می شود. حباب ها یا آرایش مولکولی ناهموار در هنگام تزریق کریستال مایع، و همچنین نفوذ رطوبت ناشی از سفتی ناکافی درزگیر در طول بسته بندی، به قوام نوری لایه کریستال مایع آسیب می رساند. توزیع ناهموار اسپیسرها (اجزای کلیدی که شکاف سلولی را کنترل میکنند) مستقیماً منجر به غیرعادی شکاف سلولی (ضخامت سلول کریستال مایع)، ایجاد روشنایی یا تکههای رنگی میشود.

(2) اثرات بیرونی استرس مکانیکی و محیطی

ماژول های LCDنسبت به استرس خارجی بسیار حساس هستند. فشردن و افتادن در حین حمل و نقل، یا شکاف ناکافی در طول مونتاژ کل ماشین، می تواند باعث شود که Cell Gap تحت فشار کاهش یابد – زمانی که فشار زیاد باشد، انتقال سه رنگ اصلی RGB به میزان قابل توجهی کاهش می یابد و لکه های سیاه تشکیل می شود. هنگامی که فشار متوسط است، عبور نور قرمز و سبز به وضوح کاهش می یابد، در حالی که نور آبی نسبتا برجسته است و در نتیجه لکه های آبی ایجاد می شود. علاوه بر این، محیطهای با درجه حرارت و رطوبت بالا، پیر شدن مولکولهای کریستال مایع و کاهش عملکرد فیلم تراز را تسریع میکنند، در حالی که تخلیه الکترواستاتیک (ESD) ممکن است به مدار درایو آسیب برساند و به طور غیرمستقیم باعث ایجاد نقصهای مورا مانند شود.

(3) عملکرد غیرعادی درایو و مواد

خرابی مدار درایو از دلایل الکتریکی مهم مورا است. اتصال کوتاه ازTFT (ترانزیستور لایه نازک)، اکسیداسیون خط یا امپدانس ناسازگار منجر به اختلالات انتقال سیگنال می شود که در نتیجه کنترل رنگ غیرعادی پیکسل های مربوطه ایجاد می شود. نقایص مواد را نیز نمی توان نادیده گرفت - آسیب به ماتریس نقطه صفحه راهنمای نور پس زمینه، تفاوت های انتقال موضعی پلاریزرها، یا خلوص ناکافی مواد کریستال مایع ممکن است از طریق انتقال نوری به Mura قابل مشاهده تقویت شود.

II. مکانیسم هسته تشکیل مورا: عدم تعادل هم افزایی اپتیک و ساختار

ماهیت نمایشگر LCD فرآیند تنظیم گذر نور و ترکیب رنگ با کنترل انحراف مولکولهای کریستال مایع از طریق میدانهای الکتریکی است. تشکیل مورا اساساً شکست این مکانیسم هم افزایی است.

در طول عملکرد عادی، نور سفید ساطع شده از نور پس زمینه توسط فیلم پخش کننده همگن می شود، در یک جهت از طریق پلاریزه به نور پلاریزه تبدیل می شود، سپس توسط لایه کریستال مایع منحرف می شود، توسط فیلتر رنگ جدا می شود و در نهایت رنگ های یکنواخت را تشکیل می دهد. هنگامی که شکاف سلولی به دلیل فشرده شدن یا توزیع ناهموار فاصله دهنده تغییر می کند، زاویه انحراف مولکول های کریستال مایع از مقدار طراحی شده منحرف می شود که منجر به عبور نور غیرعادی و حالت پلاریزاسیون می شود-کاهش شکاف سلولی تفاوت مسیر نوری را تغییر می دهد و باعث عدم تعادل در نسبت جذب امواج رنگی RGB و شکل گیری نورهای مختلف RGB می شود. افزایش شکاف سلولی ممکن است به مورای زرد رنگ منجر شود.

علاوه بر این، خرابی مدار درایو باعث اعوجاج میدان الکتریکی موضعی میشود و از انحراف مولکولهای کریستال مایع طبق دستورالعمل جلوگیری میکند و در نتیجه روشنایی یا تضاد رنگ بین پیکسل در این ناحیه و ناحیه اطراف ایجاد میشود. نفوذ ناخالصی یا رطوبت، ثبات آرایش مولکولهای کریستال مایع را از بین میبرد و مناطق پراکنده نوری نامنظم را تشکیل میدهد که به صورت ابر مانند یا نقطهمانند مورا ظاهر میشوند.

III. استراتژی های بهبود سیستماتیک: از کنترل منبع تا تضمین ترمینال

راه حل مورا مستلزم ایجاد یک سیستم پیوند کامل "پیشگیری، تشخیص، تعمیر، بهینه سازی"، ترکیبی از ارتقای فرآیند تولید، تقویت استاندارد کنترل کیفیت و انطباق سناریوی کاربردی برای دستیابی به کیفیت حلقه بسته است.

(1) پایان تولید: بهینه سازی فرآیند و پیشگیری از منبع

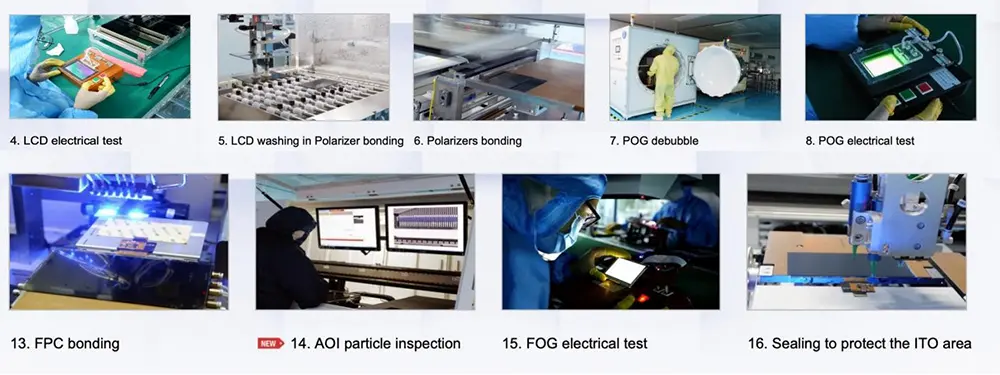

● ارتقاء تجهیزات ساخت دقیق: سیستم های تمیز کردن بستر با دقت بالا (مانند فناوری تمیز کردن پلاسما) را برای کاهش میزان باقیمانده ناخالصی، معرفی تجهیزات تراز فیلتر رنگ خودکار برای کنترل دقت تراز در ± 0.5μm معرفی کنید. بهینه سازی فرآیند تزریق کریستال مایع برای کاهش تولید حباب.

● تقویت کنترل کیفی در فرآیند: سیستم های بازرسی بینایی ماشین را پس از فرآیندهای کلیدی، همراه با تجزیه و تحلیل کمی JND (تفاوت قابل توجه) برای دستیابی به شناسایی دقیق عیوب مورا، مستقر کنید. برای جلوگیری از ورود محصولات معیوب به فرآیند بعدی، بازرسی 100 درصدی را در توزیع اسپیسر و یکنواختی شکاف سلولی انجام دهید.

● ارتقاء کنترل مواد: مواد کریستال مایع با خلوص بالا و فیلم های تراز با کیفیت بالا، فیلترها را انتخاب کنید، مکانیسم های بازرسی نمونه برداری از مواد تامین کننده را ایجاد کنید و مشکلات دسته ای ناشی از نقص مواد خام را حذف کنید.

(2) زنجیره تامین: حفاظت از بسته بندی و حمل و نقل

برای ویژگی های حمل و نقل تجارت خارجی از راه دور، طراحی بسته بندی بافر ضد الکتریسیته ساکن و ضد فشردن را اتخاذ کنید، لایه های محافظ سختی را بین ماژول ها و جعبه های بسته بندی اضافه کنید تا از تأثیرات خارجی در طول حمل و نقل جلوگیری کنید. برای جلوگیری از نفوذ رطوبت، دما و رطوبت محیط بسته بندی را کنترل کنید (توصیه می شود 15-30 درجه سانتیگراد، رطوبت 40٪ -60%). در عین حال، طراحی ساختاری را در طول مونتاژ کل ماشین بهینه کنید تا از شکاف مناسب جهت Z بین ماژول LCD و پوشش اطمینان حاصل کنید و از تداخل و فشرده سازی موضعی جلوگیری کنید.

(3) پایان پایانه: راهنمایی برنامه و پشتیبانی پس از فروش

دستورالعمل های استفاده از LCD را برای مشتریان خارج از کشور ارائه دهید، الزامات سازگاری محیطی را روشن کنید (جلوگیری از دما و رطوبت بالا، دوری از منابع قوی الکترواستاتیک). به مشتریان توصیه کنید در هنگام مونتاژ از ابزارهای نرم استفاده کنند تا از اکستروژن مستقیم صفحه جلوگیری شود. ایجاد یک مکانیسم پاسخ سریع پس از فروش، ارائه تجزیه و تحلیل فنی و پشتیبانی از بازگشت و مبادله برای سفارشات دارای مشکلات Mura، و جمع آوری بازخورد ترمینال برای بهینه سازی معکوس طراحی محصول.

نتیجه گیری

جوهر ازال سی دی مورانتیجه اثر هم افزایی سیستم های نوری دقیق و عوامل خارجی است. راه حل آن نه تنها بر ارتقای تکنولوژیکی بلکه بر ایجاد یک ذهنیت کنترل کیفیت کامل زنجیره ای متکی است. در زمینه رقابت شدید فزاینده در بازار جهانی نمایشگر، کاهش مداوم نرخ نقص مورا از طریق بهینهسازی فرآیند، تشخیص دقیق و خدمات چرخه کامل، مسیر اصلی شرکتهای نمایشگر برای افزایش رقابت تجارت خارجی و جلب اعتماد مشتری است. با تکرار مداوم فناوری، ما دلایلی داریم که باور کنیم کیفیت نمایشگر محصولات LCD همچنان در حال پیشرفت است و تجربه بصری بهتری را برای کاربران جهانی به ارمغان می آورد.